System Pick-to-Light przy montażu kokpitów

W swojej fabryce w Zwickau, dostawca motoryzacyjny firma SAS Automotive Systems optymalizuje produkcję modułów kokpitu z systemem Pick-to-light.

Firma SAS w Zwickau poszukiwała nowych sposobów na ograniczenie potencjalnych źródeł błędów podczas produkcji i składu kokpitów. SAS u Zwickau produkuje kokpity dla zakładu zlokalizowanego obok zakładu produkcyjnego pojazdów Volkswagen. Oliver Graf, współodpowiedzialny za projekt instalacji, opisuje: "Około 2,5 godziny przed terminem dostawy otrzymujemy dane dotyczące popytu, a następnie musimy produkować i dostarczać kokpity w wyznaczonym czasie." Aby być w stanie wyprodukować do 1300 kokpitów dziennie, montaż jednego kokpitu musi się zakończyć w każdej minucie” – dodaje.

Jeśli kontrola jakości wykryje błąd na końcu łańcucha produkcji, to musi być to korygowane ręcznie. Dlatego najprostszym sposobem bezbłędnej produkcji jest zintegrowana kontrola jakości podczas procesu montażu i składowania kokpitów. Zanim został wprowadzony system Pick-to-light monterzy musieli przeczytać odpowiednią konfigurację kokpitu z formularza zamówienia i wyposażyć go odpowiednio. Niemożliwe było uniknięcie błędów.

Mniej błędów z Pick-to-light

Z systemem Pick-to-light firmy Turck i Banner, SAS może radykalnie ograniczyć liczbę błędów podczas montażu kokpitów. System przekłada konfigurację kokpitu w sygnały świetlne, które pokazują montażyście potrzebne składniki w odpowiedniej kolejności. Wszystkie tace wyjściowe zostały wyposażone w światła sygnalizacyjne i monter po prostu bierze składnik z podświetlanej tacy i instaluje go. Sygnał świetlny posiada wbudowany czujnik optyczny, który z kolei automatycznie potwierdza pobranie elementu. System monitoruje postępy i wysyła informacje do linii kontroli produktów; ten analizuje realizację zamówienia i wyzwala sygnały świetlne dla kolejnych kroków i etapów procesu montażowego.

Niechciana aktywacja czujnika światła jest niemożliwa ze względu na tłumienie tła ustawione na 100 mm. Ponadto, system zapewnia kolejny poziom zabezpieczenia, jeśli monter pobiera coś z niewłaściwego zasobnika, czerwony sygnał świetlny natychmiast sygnalizuje błąd.

Konkurencyjna przewaga: podejście systemowe

Firma SAS zdecydowała się skorzystać z rozwiązania firmy Turck z różnych powodów. Jednym z głównych wymogów było zautomatyzowane potwierdzanie przez barierę świetlną lub alternatywne czujniki. Turck nie był jedynym dostawcą, który zaproponował takie rozwiązanie, ale tym, co przekonało klienta do oferty tej właśnie firmy było fakt, że specjaliści automatyki z Mülheim oferowali kompleksowe rozwiązania, a także potrzebny sprzęt do podłączenia do linii produkcyjnej.

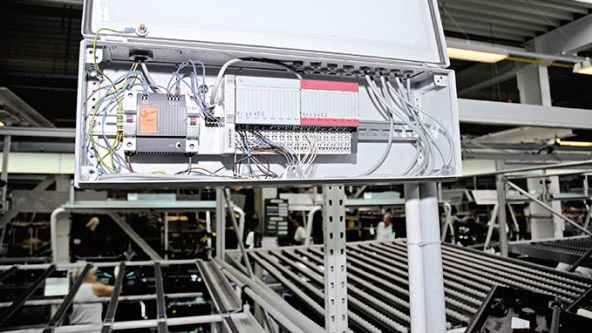

Podczas normalnej pracy, 20 stacji montażowych zostało wyposażonych w system Pick-to-light a lampki sygnalizacyjne K50 zostały wdrożone we wszystkich odpowiednich półkach stacji montażowej. System I/O BL20, który połączono przez bramę magistrali obiektowej z układem sterowania linią, jest odpowiedzialny za przesyłanie sygnału pomiędzy lampkami a układem kontrolnym. Konieczne były tylko drobne korekty adaptacyjne dotyczące oprogramowania.

Further Information

- Motoryzacja

- Wykrywanie karoserii

- Zdecentralizowane monitorowanie stacji chłodniczych za pomocą RFID

- Cele spawalnicze robotów połączone w sieci Ethernet+

- Monitorowanie obiegu chłodzenia zacisków spawalniczych

- Monitorowanie przepływu w myjkach bębnowych

- Monitorowanie stanu silników

- Łatwe monitorowanie poziomu chłodziwa w frezarkach CNC

- Tłocznia

- Nadwoziownia

- Lakiernia

- Montaż

- Układ przeniesienia napędu

- Wykrywanie przedmiotu za pomocą UHF RFID

- Monitorowanie podawania smarów chłodzących do maszyn

- Kontrola ciśnienia hydraulicznego w tłoczniach

- Pomiar ciśnienia procesu na podnośnikach

- Warsztat blacharski – kontrola jakości końcówek spawalniczych

- Montaż końcowy – wykrywanie czarnych części na czarnym panelu drzwi

- Montaż końcowy – wykrywanie przeźroczystego szkła dachu panoramicznego

- Układy napędowe – detekcja gumowej uszczelki w bloku silnika

- Detekcja samochodów elektrycznych

- Zrealizowane aplikacje

- Samobieżne wózki 4.0

- RFID Guides AGV in Suspension Production

- Linia produkcyjna tłumików wyposażona w koncentratory połączeniowe IO/Link

- Gotowi na wyspy

- Czujniki nakrętek do przyspawania.

- Identyfikowalność RFID

- RFID w produkcji silników

- Produkcja zderzaków z identyfikacją

- Rozwiązania dla lakierni

- Czujniki spawania i montażu

- Czujniki kąta dla systemów montażowych.

- Identyfikacja narzędzi

- System Pick-to-Light przy montażu zderzaków

- Unikalny produkt przenośnika taśmowego

- RFID w hali montażu nadwozi

- Przemysł Chemiczny

- Energia

- Żywność i napoje

- Logistyka

- ZDECENTRALIZOWANE STEROWANIE MUTINGIEM ELEKTROCZUŁEGO SPRZĘTU

- KOMPAKTOWE MODUŁY WEJŚĆ / WYJŚĆ STERUJĄ SEGMENTAMI PRZENOŚNIKA ROLKOWEGO

- KONTROLA POJEMNIKÓW

- SZYBKIE WYKRYWANIE TAGÓW PRZY BRAMACH MAGAZYNOWYCH

- Wykrywanie przedmiotu za pomocą UHF RFID

- Prewencyjne utrzymanie ruchu w aplikacjach przenośników rolkowych

- Detekcja kontenerów transportowych

- DETEKCJA POZIOMU W NACZYNIACH

- IDENTYFIKACJA NACZYŃ KRIOGENICZNYCH

- IDENTYFIKACJA KONTENERÓW MOBILNYCH ZA POMOCĄ HANDHELDÓW

- IDENTYFIKACJA POJEMNIKÓW NA ŻYWNOŚĆ

- TIER 1 - IDENTYFIKACJA ZDERZAKÓW JUST-IN-SEQUENCE

- MONITOROWANIE STANU MAGAZYNÓW

- CHRONA PRZED KOLIZJĄ NA WÓZKACH WYSOKIEGO SKŁADOWANIA TYPU REACH STACKERS

- Success Stories

- BUFOROWANIE ZIEMNIAKÓW

- STEROWNIKI PLC IP67 KONTROLUJĄCE TRANSPORT W CHŁODNIACH

- STEROWANIE PRĘDKOŚCIĄ ZA POMOCĄ CZUJNIKA RADAROWEGO QT50

- ZASILACZE IP67 DO PRZENOŚNIKÓW

- Modular Conveyor System

- ROZWIĄZANIA RFID DLA MAGAZYNÓW

- RFID wspiera wózki AGV w produkcji zawiesi

- IDENTYFIKACJA RFID W PRZEMYŚLE FARMACEUTYCZNYM

- UHF RFID W CENTRUM DYSTRYBUCJI ŻYWNOŚCI

- AUTONOMICZNA POMOC PRZY PARKOWANIU CIĘŻARÓWEK

- Sprzęt mobilny

- Automatyczna kompensacja pochylenia

- Dystrybucja sygnałów w opryskach polowych

- Pomiar kąta w opryskiwaczu ciągnikowym

- Monitorowanie przepływu materiałów w kombajnie zbożowym

- Określenie położenia kąta wysięgnika

- Oświetlenie przestrzeni z osprzętem w wozach strażackich

- Dwuosiowy pomiar nachylenia kombajnu zbożowego

- Ochrona przed kolizją na wózkach wysokiego składowania typu Reach Stackers

- Success Stories

- Selektywne zbieranie szparagów z autonomicznym robotem

- Pomiar pozycji za pomocą RFID i enkodera

- Kontrola prędkości za pomocą czujnika radarowego QT50

- RFID Prowadzi wózek mobilny AGV w produkcji części do układów zawieszenia.

- Kompaktowe moduły we/wy na jachcie premium

- Wykopy na morzu

- Niech woda płynie

- Uwaga pociąg!

- Dobre połączenie

- Naprzeciw zimie

- Inteligentne dźwigi

- Wyjątkowe podnośniki

- Bezpieczne przejażdżki

- Budowanie w przyszłości

- Dokładne pozycjonowanie wysokości

- Zapobieganie kumulacjom

- Wskaźnik kąta

- Ropa i gaz

- Przemysł opakowaniowy

- Farmacja

- Kontrola połączeń rurowych w strefie ex przy pomocy RFID

- Zdecentralizowana weryfikacja opakowań dla produktów farmaceutycznych przy pomocy systemu RFID

- Automatyzacja skidów modułowych

- Łączenie skidów farmaceutycznych ze zdecentralizowanymi rozwiązaniami we/wy

- Izolacja ex w modułowych instalacjach procesowych

- Zdecentralizowane sterowanie interfejsami zaworów

- Monitorowanie siłowników ćwierćobrotowych

- Wykrywanie kolanek rur

- Zdalne sygnały IO

- Planowanie i budowa super skidów

- Łatwe podłączanie urządzeń obiektowych

- Identyfikacja naczyń kriogenicznych

- Identyfikacja mobilnych pojemników

- Identyfikacja mobilnych pojemników przy pomocy czytników ręcznych

- Identyfikacja węży procesowych dla prekursorów

- Identyfikacja przyłączy węży procesowych w obszarach sterylnych

- Identyfikacja przyłączy węży procesowych w strefie 1 ex

- Identyfikacja big bagów i bioreaktorów

- Identyfikacja produktów jednorazowego użytku

- Success Stories

- Bezkontaktowe przekazywanie zasilania I sygnałów dwustanowych

- HMI steruje mieszalnikiem przemysłowym

- Programowalna w codesys bramka BL20 steruje systemem do przetwarzania obrazu

- RFID identyfikuje farmaceutyki

- Pomiar prędkości głowic mieszających w mieszadłach magnetycznych

- Bezpieczna procesowo identyfikacja mediów płynnych

- Półprzewodniki

Select Country

Turck worldwide

-turck-image.jpg)

-turck-thumbnail.jpg)