BUFOROWANIE ZIEMNIAKÓW

Enkoder Turck QR24 wykazuje wyższość swojego systemu bezstykowego pomiaru na przenośniku buforowym w obszarze przetwórstwa ziemniaków w firmie Schaap, z siedzibą w Holandii

Bardzo rzadko słabością wielu różnych typów enkoderów są ograniczenia wynikające ze sposobu pomiaru, jak również ich kompatybilności elektromagnetycznej lub innych czynników zakłócających: ich piętą achillesową jest najczęściej mechanika. W fabryce przetwórstwa ziemniaków Schaap Holland B.V., enkoder firmy Turck QR24 stale monitoruje położenie stołu buforowego, oszczędzając pracownikom konieczności kompleksowego montażu oraz dokonywania regularnych przeglądów, jak to ma miejsce w przypadku klasycznych enkoderów.

W pełni zintegrowany proces

Producent ziemniaków Schaap Holland B. V dostarcza 45.000 ton ziemniaków rocznie do klientów komercyjnych i branży spożywczej. Sortowanie, mycie i obieranie ziemniaków jest w dużym stopniu zautomatyzowane. Sekcja przenośników stale transportuje ziemniaki z obszaru mycia do tunelu chłodniczego. W celu uniknięcia zatrzymania całej linii, w zakładach Schaap używa się przenośników buforowych przed systemem wagowym w maszynie pakującej.

QR24 monitoruje silnik na przenośniku buforowym

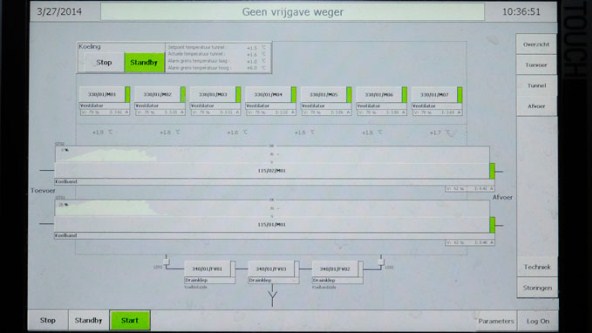

Gdy materiał opakowaniowy ma być załadowany, nie wymaga to zatrzymania całego procesu, ponieważ przenośnik buforowy zmniejsza swoją prędkość i kompensuje opóźnienia. Bezstykowy enkoder indukcyjny QR24 firmy Turck niedawno został zainstalowany w celu monitorowania ruchu silnika napędzającego pas. Umożliwia to transport do 500 kg ziemniaków, które mają być buforowane w procesie.

Trudność układu mechaniki

Wał silnika obraca się powoli. Enkoder QR24 został zaprogramowany na 12 impulsów na jeden obrót. Liniowy ruch schładzacza przenośnika jest monitorowany przez enkoder, który daje 1 impuls co każde 5 centymetrów co jest to jednak sporym wyzwaniem mechanicznym. Wcześniej używany enkoder, oparty na zasadzie pomiaru optycznego, musiał być zamontowany przez zastosowaniu sprzęgła enkoderowego. Zostało ono zamontowane na obudowie wokół osi z dwóch małych płytek sprężynowych. "Stabilność i precyzja tych enkoderów nie były problemem, ale poprzednie rozwiązanie niesie ze sobą pewne problemy mechaniczne," - wyjaśnia van Raalte. "Ze względu na wibracje silnika, sprężyny zawsze poruszają się tak, że po dwóch latach układ przestaje działać."

Brak potrzeby stosowania łożysk i elementów sprzęgających.

Z bezstykowym enkoderem firmy TURCK kwestia ta nie stanowi już dłużej problemu. Łączniki sprzęgające są zbędne, ponieważ nie ma mechanicznego połączenia pomiędzy wałem i czujnikiem. Jedynie element pozycjonujący jest przymocowany bezpośrednio do wału. "Szukaliśmy takiego enkodera jak ten od lat", mówi Raalte. "Kiedy zobaczyłem urządzenie na stronie tytułowej czasopisma klienta, wiedziałem: musimy coś takiego mieć."

Bezstykowy enkoder QR24

We wszystkich modelach QR24 czujnik i element pozycjonujący enkodera są w pełni zamknięte i zaprojektowane jako dwa niezależne i całkowicie zamknięte jednostki, które są odporne na wibracje lub uderzenia na wale. Intensywne zużycie łożysk lub uszczelnienia, które prowadzą do przestojów maszyn lub długich czasów konserwacji, nie wchodzą w rachubę. Seria QR24 ma więc przewagę zarówno nad enkoderami optycznymi jak również magnetycznymi

Further Information

- Motoryzacja

- Wykrywanie karoserii

- Zdecentralizowane monitorowanie stacji chłodniczych za pomocą RFID

- Cele spawalnicze robotów połączone w sieci Ethernet+

- Monitorowanie obiegu chłodzenia zacisków spawalniczych

- Monitorowanie przepływu w myjkach bębnowych

- Monitorowanie stanu silników

- Łatwe monitorowanie poziomu chłodziwa w frezarkach CNC

- Tłocznia

- Nadwoziownia

- Lakiernia

- Montaż

- Układ przeniesienia napędu

- Wykrywanie przedmiotu za pomocą UHF RFID

- Monitorowanie podawania smarów chłodzących do maszyn

- Kontrola ciśnienia hydraulicznego w tłoczniach

- Pomiar ciśnienia procesu na podnośnikach

- Warsztat blacharski – kontrola jakości końcówek spawalniczych

- Montaż końcowy – wykrywanie czarnych części na czarnym panelu drzwi

- Montaż końcowy – wykrywanie przeźroczystego szkła dachu panoramicznego

- Układy napędowe – detekcja gumowej uszczelki w bloku silnika

- Detekcja samochodów elektrycznych

- Zrealizowane aplikacje

- Samobieżne wózki 4.0

- RFID Guides AGV in Suspension Production

- Linia produkcyjna tłumików wyposażona w koncentratory połączeniowe IO/Link

- Gotowi na wyspy

- Czujniki nakrętek do przyspawania.

- Identyfikowalność RFID

- RFID w produkcji silników

- Produkcja zderzaków z identyfikacją

- Rozwiązania dla lakierni

- Czujniki spawania i montażu

- Czujniki kąta dla systemów montażowych.

- Identyfikacja narzędzi

- System Pick-to-Light przy montażu zderzaków

- Unikalny produkt przenośnika taśmowego

- RFID w hali montażu nadwozi

- Przemysł Chemiczny

- Energia

- Żywność i napoje

- Logistyka

- ZDECENTRALIZOWANE STEROWANIE MUTINGIEM ELEKTROCZUŁEGO SPRZĘTU

- KOMPAKTOWE MODUŁY WEJŚĆ / WYJŚĆ STERUJĄ SEGMENTAMI PRZENOŚNIKA ROLKOWEGO

- KONTROLA POJEMNIKÓW

- SZYBKIE WYKRYWANIE TAGÓW PRZY BRAMACH MAGAZYNOWYCH

- Wykrywanie przedmiotu za pomocą UHF RFID

- Prewencyjne utrzymanie ruchu w aplikacjach przenośników rolkowych

- Detekcja kontenerów transportowych

- DETEKCJA POZIOMU W NACZYNIACH

- IDENTYFIKACJA NACZYŃ KRIOGENICZNYCH

- IDENTYFIKACJA KONTENERÓW MOBILNYCH ZA POMOCĄ HANDHELDÓW

- IDENTYFIKACJA POJEMNIKÓW NA ŻYWNOŚĆ

- TIER 1 - IDENTYFIKACJA ZDERZAKÓW JUST-IN-SEQUENCE

- MONITOROWANIE STANU MAGAZYNÓW

- CHRONA PRZED KOLIZJĄ NA WÓZKACH WYSOKIEGO SKŁADOWANIA TYPU REACH STACKERS

- Success Stories

- BUFOROWANIE ZIEMNIAKÓW

- STEROWNIKI PLC IP67 KONTROLUJĄCE TRANSPORT W CHŁODNIACH

- STEROWANIE PRĘDKOŚCIĄ ZA POMOCĄ CZUJNIKA RADAROWEGO QT50

- ZASILACZE IP67 DO PRZENOŚNIKÓW

- Modular Conveyor System

- ROZWIĄZANIA RFID DLA MAGAZYNÓW

- RFID wspiera wózki AGV w produkcji zawiesi

- IDENTYFIKACJA RFID W PRZEMYŚLE FARMACEUTYCZNYM

- UHF RFID W CENTRUM DYSTRYBUCJI ŻYWNOŚCI

- AUTONOMICZNA POMOC PRZY PARKOWANIU CIĘŻARÓWEK

- Sprzęt mobilny

- Automatyczna kompensacja pochylenia

- Dystrybucja sygnałów w opryskach polowych

- Pomiar kąta w opryskiwaczu ciągnikowym

- Monitorowanie przepływu materiałów w kombajnie zbożowym

- Określenie położenia kąta wysięgnika

- Oświetlenie przestrzeni z osprzętem w wozach strażackich

- Dwuosiowy pomiar nachylenia kombajnu zbożowego

- Ochrona przed kolizją na wózkach wysokiego składowania typu Reach Stackers

- Success Stories

- Selektywne zbieranie szparagów z autonomicznym robotem

- Pomiar pozycji za pomocą RFID i enkodera

- Kontrola prędkości za pomocą czujnika radarowego QT50

- RFID Prowadzi wózek mobilny AGV w produkcji części do układów zawieszenia.

- Kompaktowe moduły we/wy na jachcie premium

- Wykopy na morzu

- Niech woda płynie

- Uwaga pociąg!

- Dobre połączenie

- Naprzeciw zimie

- Inteligentne dźwigi

- Wyjątkowe podnośniki

- Bezpieczne przejażdżki

- Budowanie w przyszłości

- Dokładne pozycjonowanie wysokości

- Zapobieganie kumulacjom

- Wskaźnik kąta

- Ropa i gaz

- Przemysł opakowaniowy

- Farmacja

- Kontrola połączeń rurowych w strefie ex przy pomocy RFID

- Zdecentralizowana weryfikacja opakowań dla produktów farmaceutycznych przy pomocy systemu RFID

- Automatyzacja skidów modułowych

- Łączenie skidów farmaceutycznych ze zdecentralizowanymi rozwiązaniami we/wy

- Izolacja ex w modułowych instalacjach procesowych

- Zdecentralizowane sterowanie interfejsami zaworów

- Monitorowanie siłowników ćwierćobrotowych

- Wykrywanie kolanek rur

- Zdalne sygnały IO

- Planowanie i budowa super skidów

- Łatwe podłączanie urządzeń obiektowych

- Identyfikacja naczyń kriogenicznych

- Identyfikacja mobilnych pojemników

- Identyfikacja mobilnych pojemników przy pomocy czytników ręcznych

- Identyfikacja węży procesowych dla prekursorów

- Identyfikacja przyłączy węży procesowych w obszarach sterylnych

- Identyfikacja przyłączy węży procesowych w strefie 1 ex

- Identyfikacja big bagów i bioreaktorów

- Identyfikacja produktów jednorazowego użytku

- Success Stories

- Bezkontaktowe przekazywanie zasilania I sygnałów dwustanowych

- HMI steruje mieszalnikiem przemysłowym

- Programowalna w codesys bramka BL20 steruje systemem do przetwarzania obrazu

- RFID identyfikuje farmaceutyki

- Pomiar prędkości głowic mieszających w mieszadłach magnetycznych

- Bezpieczna procesowo identyfikacja mediów płynnych

- Półprzewodniki

Select Country

Turck worldwide

-turck-image.jpg)

-turck-thumbnail.jpg)