Identyfikacja narzędzi

System identyfikacyjny BL RFID TURCK umożliwia niezawodne wykrycie prawidłowej końcówki elektrody AEG SVS Schweisstechnik.

Wyzwanie - identyfikacja wycinarki

AEG SVS Schweisstechnik produkuje elektrody zgrzewające oraz końcówki elektrod i około 200 różnych głowic tnących. Jeśli zgrzewarka jest wyposażona w niewłaściwą głowicę tnącą, może to prowadzić do istotnych usterek w procesie produkcyjnym.

Ponieważ głowice tnące są bardzo trudne do identyfikacji wizualnej, firma AEG Schweisstechnik w 2010 poszukiwała sposobu automatyzacji procesu identyfikacji. Celem było również stworzenie aplikacji testowej, aby określić optymalne ustawienia parametrów cięcia dla prędkości, liczby uderzeń i ciśnienia. Firma zwróciła się do Mönchengladbach College for Technology and Media z tym problemem. Andres Baker, który w tym czasie był w trakcie realizacji ostatniego etapu studiów inżynierskich, podjął wyzwanie razem z dwoma kolegami, jako projekt końcowy kursu.

Wsparcie z Turck

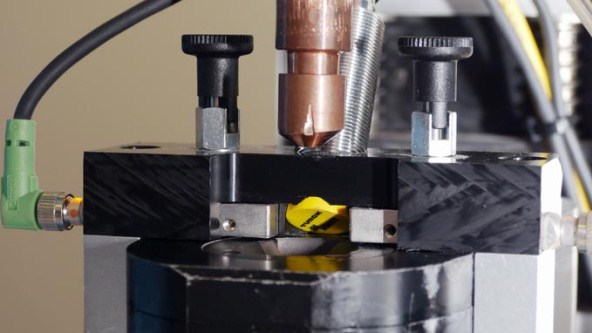

Wspierani przez ekspertów firmy Turck początkujący inżynierowie opracowali rozwiązanie systemu identyfikacyjnego RFID, który wykrywa głowice tnące w czasie jej montażu. Głowica odczytująco-zapisująca o średnicy 18 milimetrów jest zamontowana powyżej głowicy tnącej. To nie przeszkadza w procesie cięcia, a jest ona wystarczająco blisko do znacznika, aby zapewnić identyfikację, pomimo szybkiego obrotu. Inżynierowie mają w aplikacji zintegrowane bezpośrednio tagi w głowicach tnących.

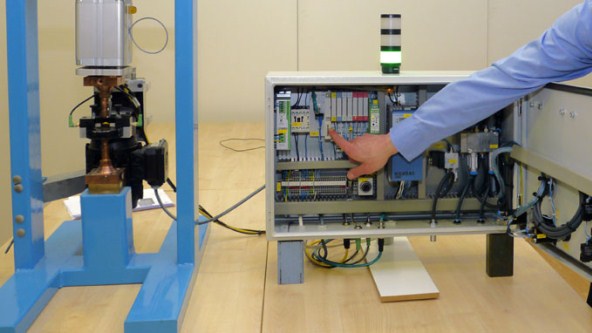

Głowica odczytu/zapisu jest podłączona do części modułu BL ident I/O w systemie BL20 Turck I/O. Programowalne w środowisku CoDeSys gateway’e BL20 realizują kontrolę całej aplikacji. Oprócz zadań identyfikacyjnych, inżynierowie opracowali także rozwiązanie, do wykrywania prędkości i kierunku obrotu głowicy tnącej. W tym celu są one wyposażone w dwa czujniki indukcyjne w systemie ekstrakcji wiórów, które wykrywają dwa wgłębienia w głowicy tnącej. Odpowiedni układ sterowania stosowany jest do określania kierunku obrotu i prędkości głowicy tnącej, z impulsem przełącznika tarczy obrotowej. Jeśli zamontowana jest nieprawidłowa głowica tnąca, sygnalizowane jest to żółtą diodą LED i maszyna jest zabezpieczona przed uruchomieniem.

W punkcie testowym wyświetlane są wszystkie parametry cięcia za pomocą interfejsu użytkownika CoDeSys: prędkości, ciśnienia i liczby obrotów cięcia, które mogą być zdefiniowane indywidualnie przez sterownik w celu przetestowania optymalnej konfiguracji dla wycinania odpowiednich nasadek. "Rezultat projektu studenckiego jest dla nas więcej niż zadowalający, ponieważ możemy to rozwiązanie RFID umieścić bezpośrednio w naszym portfolio produktów, niemal bez żadnych dodatkowych zmian", przyznaje Jürgen Rosendahl, menedżer produktu w AEG SVS Schweisstechnik. "Studia inżynierskie na tej uczelni były zawsze na wysokim poziomie technicznym. Także współpraca z firmą Turck była bardzo efektywna, ponieważ jej eksperci wzięli przyszłych inżynierów pod swoje skrzydła i żadne z pytań uczniów nie pozostawiono bez odpowiedzi. "

- Motoryzacja

- Wykrywanie karoserii

- Zdecentralizowane monitorowanie stacji chłodniczych za pomocą RFID

- Cele spawalnicze robotów połączone w sieci Ethernet+

- Monitorowanie obiegu chłodzenia zacisków spawalniczych

- Monitorowanie przepływu w myjkach bębnowych

- Monitorowanie stanu silników

- Łatwe monitorowanie poziomu chłodziwa w frezarkach CNC

- Tłocznia

- Nadwoziownia

- Lakiernia

- Montaż

- Układ przeniesienia napędu

- Wykrywanie przedmiotu za pomocą UHF RFID

- Monitorowanie podawania smarów chłodzących do maszyn

- Kontrola ciśnienia hydraulicznego w tłoczniach

- Pomiar ciśnienia procesu na podnośnikach

- Warsztat blacharski – kontrola jakości końcówek spawalniczych

- Montaż końcowy – wykrywanie czarnych części na czarnym panelu drzwi

- Montaż końcowy – wykrywanie przeźroczystego szkła dachu panoramicznego

- Układy napędowe – detekcja gumowej uszczelki w bloku silnika

- Detekcja samochodów elektrycznych

- Zrealizowane aplikacje

- Samobieżne wózki 4.0

- RFID Guides AGV in Suspension Production

- Linia produkcyjna tłumików wyposażona w koncentratory połączeniowe IO/Link

- Gotowi na wyspy

- Czujniki nakrętek do przyspawania.

- Identyfikowalność RFID

- RFID w produkcji silników

- Produkcja zderzaków z identyfikacją

- Rozwiązania dla lakierni

- Czujniki spawania i montażu

- Czujniki kąta dla systemów montażowych.

- Identyfikacja narzędzi

- System Pick-to-Light przy montażu zderzaków

- Unikalny produkt przenośnika taśmowego

- RFID w hali montażu nadwozi

- Przemysł Chemiczny

- Energia

- Żywność i napoje

- Logistyka

- ZDECENTRALIZOWANE STEROWANIE MUTINGIEM ELEKTROCZUŁEGO SPRZĘTU

- KOMPAKTOWE MODUŁY WEJŚĆ / WYJŚĆ STERUJĄ SEGMENTAMI PRZENOŚNIKA ROLKOWEGO

- KONTROLA POJEMNIKÓW

- SZYBKIE WYKRYWANIE TAGÓW PRZY BRAMACH MAGAZYNOWYCH

- Wykrywanie przedmiotu za pomocą UHF RFID

- Prewencyjne utrzymanie ruchu w aplikacjach przenośników rolkowych

- Detekcja kontenerów transportowych

- DETEKCJA POZIOMU W NACZYNIACH

- IDENTYFIKACJA NACZYŃ KRIOGENICZNYCH

- IDENTYFIKACJA KONTENERÓW MOBILNYCH ZA POMOCĄ HANDHELDÓW

- IDENTYFIKACJA POJEMNIKÓW NA ŻYWNOŚĆ

- TIER 1 - IDENTYFIKACJA ZDERZAKÓW JUST-IN-SEQUENCE

- MONITOROWANIE STANU MAGAZYNÓW

- CHRONA PRZED KOLIZJĄ NA WÓZKACH WYSOKIEGO SKŁADOWANIA TYPU REACH STACKERS

- Success Stories

- BUFOROWANIE ZIEMNIAKÓW

- STEROWNIKI PLC IP67 KONTROLUJĄCE TRANSPORT W CHŁODNIACH

- STEROWANIE PRĘDKOŚCIĄ ZA POMOCĄ CZUJNIKA RADAROWEGO QT50

- ZASILACZE IP67 DO PRZENOŚNIKÓW

- Modular Conveyor System

- ROZWIĄZANIA RFID DLA MAGAZYNÓW

- RFID wspiera wózki AGV w produkcji zawiesi

- IDENTYFIKACJA RFID W PRZEMYŚLE FARMACEUTYCZNYM

- UHF RFID W CENTRUM DYSTRYBUCJI ŻYWNOŚCI

- AUTONOMICZNA POMOC PRZY PARKOWANIU CIĘŻARÓWEK

- Sprzęt mobilny

- Automatyczna kompensacja pochylenia

- Dystrybucja sygnałów w opryskach polowych

- Pomiar kąta w opryskiwaczu ciągnikowym

- Monitorowanie przepływu materiałów w kombajnie zbożowym

- Określenie położenia kąta wysięgnika

- Oświetlenie przestrzeni z osprzętem w wozach strażackich

- Dwuosiowy pomiar nachylenia kombajnu zbożowego

- Ochrona przed kolizją na wózkach wysokiego składowania typu Reach Stackers

- Success Stories

- Selektywne zbieranie szparagów z autonomicznym robotem

- Pomiar pozycji za pomocą RFID i enkodera

- Kontrola prędkości za pomocą czujnika radarowego QT50

- RFID Prowadzi wózek mobilny AGV w produkcji części do układów zawieszenia.

- Kompaktowe moduły we/wy na jachcie premium

- Wykopy na morzu

- Niech woda płynie

- Uwaga pociąg!

- Dobre połączenie

- Naprzeciw zimie

- Inteligentne dźwigi

- Wyjątkowe podnośniki

- Bezpieczne przejażdżki

- Budowanie w przyszłości

- Dokładne pozycjonowanie wysokości

- Zapobieganie kumulacjom

- Wskaźnik kąta

- Ropa i gaz

- Przemysł opakowaniowy

- Farmacja

- Kontrola połączeń rurowych w strefie ex przy pomocy RFID

- Zdecentralizowana weryfikacja opakowań dla produktów farmaceutycznych przy pomocy systemu RFID

- Automatyzacja skidów modułowych

- Łączenie skidów farmaceutycznych ze zdecentralizowanymi rozwiązaniami we/wy

- Izolacja ex w modułowych instalacjach procesowych

- Zdecentralizowane sterowanie interfejsami zaworów

- Monitorowanie siłowników ćwierćobrotowych

- Wykrywanie kolanek rur

- Zdalne sygnały IO

- Planowanie i budowa super skidów

- Łatwe podłączanie urządzeń obiektowych

- Identyfikacja naczyń kriogenicznych

- Identyfikacja mobilnych pojemników

- Identyfikacja mobilnych pojemników przy pomocy czytników ręcznych

- Identyfikacja węży procesowych dla prekursorów

- Identyfikacja przyłączy węży procesowych w obszarach sterylnych

- Identyfikacja przyłączy węży procesowych w strefie 1 ex

- Identyfikacja big bagów i bioreaktorów

- Identyfikacja produktów jednorazowego użytku

- Success Stories

- Bezkontaktowe przekazywanie zasilania I sygnałów dwustanowych

- HMI steruje mieszalnikiem przemysłowym

- Programowalna w codesys bramka BL20 steruje systemem do przetwarzania obrazu

- RFID identyfikuje farmaceutyki

- Pomiar prędkości głowic mieszających w mieszadłach magnetycznych

- Bezpieczna procesowo identyfikacja mediów płynnych

- Półprzewodniki

Select Country

Turck worldwide